梅特勒-托利多有限公司

金属检测和 X 射线检测系统在食品和制药公司的产品检测中都发挥着关键作用。选择正确的技术需要考虑许多因素——从应用程序开始。

确定金属探测器还是 X 射线系统是满足您产品检测需求的最佳选择并不像看起来那么简单。应用程序是起点,但有几个因素会使事情复杂化。考虑这种情况,例如:您需要识别金属污染物,但产品包装在铝箔中。金属探测器会将铝箔本身视为可检测的污染物,而 X 射线系统可以直接穿透铝,因为它是一种低密度金属,可以更好地观察内部的任何污染物。X 射线将是更好的选择,尽管潜在的污染物是金属。

正如我们将看到的,这两种技术都有各自的优势,必须考虑一系列因素,包括产品的性质、产品尺寸、填充过程、潜在的污染物类型、包装、财务和物理空间的限制,以及所需的额外质量控制检查的范围。

金属检测

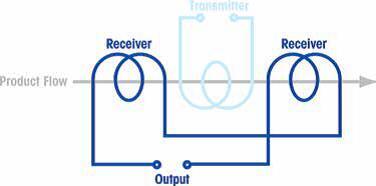

现代金属检测系统可以识别所有金属,包括黑色金属(例如铬和钢)和有色金属(例如黄铜和铝),以及磁性和非磁性不锈钢。它们通过带有电流的线圈系统工作,以产生平衡的电磁场。如果通过该磁场的产品含有金属污染物,磁场就会受到干扰,这种干扰会被复杂的电子电路和软件算法解释。

为了按要求执行,检测器必须足够稳定和刚性以消除线圈系统的任何移动,因为即使是微小的振动也会导致完美的产品被拒收。空气传播的电噪声也可能是一个问题,因此金属检测机必须能够在工厂环境中可靠运行。

产品效果

产品效果是一个主要考虑因素,它可能导致高错误废品率。水分含量高的产品,或含盐或酸性的产品具有导电性,当它们通过金属检测机时会发出干扰检测场的信号(即“产品效应”)。影响产品效果的其他因素是产品温度、格式、一致性、尺寸和形状以及生产线上的方向。金属检测特别适用于干燥产品,因为缺少水分意味着产品不导电,因此不会产生显着的“产品效应”。

制造商可以通过安装高质量的金属检测系统来消除产品效应的影响,该系统使用多同时频率操作和软件算法的组合来优化性能并降低代价高昂的错误拒绝的可能性。该技术还将使系统具有适当的灵敏度水平,可以从非常小的金属污染物中拾取信号,而与应用无关。

除包装产品外,可使用金属检测的其他应用包括散装、未包装产品、泵送产品(如液体、糊状物和浆液)、散装粉末或重力下落条件下的自由流动固体。此外,还可以检查高而硬的容器,例如瓶子、罐子和复合容器,尽管在这些应用中,需要在应用金属盖或封闭件之前进行检查。

包装类型

同时使用多个频率或以单个低频工作的金属探测器通常可用于包装在金属薄膜包装中的产品,具体取决于薄膜厚度。如果使用铝箔包装,例如铝箔包装或产品托盘,则标准平衡线圈金属探测器将不适用。

X 射线检测

X 射线检测系统能够检测比金属探测器更广泛的污染物,包括金属、玻璃、石头、钙化骨、高密度塑料和橡胶。他们还可以对食品和药品进行一系列额外的在线质量检查,包括测量质量、计算成分、识别丢失或损坏的产品、监控填充水平、检测密封内的产品以及检查损坏的产品和包装。

该技术通过产生 X 射线束来工作,该束穿过产品进行检查并到达检测器。一些 X 射线束被产品和存在的任何污染物吸收,并且由于大多数污染物比被检查的食品和药品更密集,因此污染物通常会吸收更多的 X 射线能量。这种吸收差异在 X 射线系统生成的图像中变得很明显,然后将其与预先确定的接受或拒绝接受标准进行比较。

然而,虽然 X 射线可以很容易地检测这些致密污染物,但对于铝、昆虫、木材和聚乙烯薄膜等低密度污染物,通过 X 射线检测是不可能的。

然而,X 射线系统能够检测各种不同的产品类型,包括泵送产品,如浆料、流体和半固体、散装、松散产品、罐子、瓶子和罐头,以及包装产品,包括包装在箔或金属化薄膜。

哪种技术?

为产品检查选择正确技术的过程意味着回到应用程序并执行危害分析和关键控制点 (HACCP) 或危害分析和基于风险的预防控制 (HARPC) 审核。这将确定您的应用程序存在哪些污染风险,以及可能存在哪些类型的污染,并更好地了解任何客户的要求或合规相关问题。

这很少是一个明确的决定,有时正确的答案可能是同时部署两者。

考虑这些例子:

非金属包装中的铝污染物:作为一种重量轻、密度低的金属,铝很难被 X 射线检测为污染物;金属检测通常是更好的解决方案。

铝箔包装中的金属污染物:金属检测将无法发现铝箔包装中的污染物,除非它是金属化薄膜;X 射线通常是更好的解决方案。

重力喂料产品中的金属污染物: X 射线不适用于不具有统一行进方向的坠落、加速物体;金属检测是唯一可行的解??决方案。

非金属包装中的金属污染物:这可能很复杂。金属检测系统更具成本效益,但如果产品非常大,则需要更大的检测器孔径,这会降低检测器的灵敏度。多频和高频技术可以提供帮助,但需要更大的金属检测系统。对于较大的产品,可以增加 X 射线功率,但安装成本会随着尺寸的增加而增加。如果需要防止非金属污染,选择将转向 X 射线。

任何包装中的非金属污染物;执行额外的质量控制问题: X 射线检测是唯一的解决方案,额外的 QC 检查可以证明技术的额外成本是合理的。

快速/可变线速度;空间有限的情况:金属检测(400m/min)能够以比 X 射线(120m/min)更快的速度进行检测,因此如果应用程序的其他方面更适合金属检测,则可能具有优势。金属探测器也比 X 射线更节省空间,因此根据应用的不同,它可能更适合空间有限的工厂。

让它变得简单

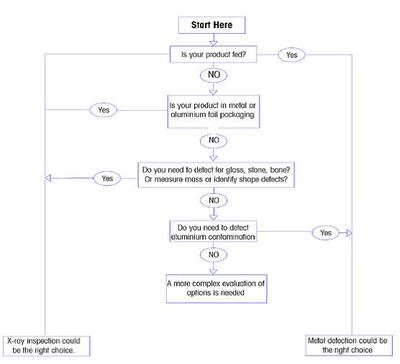

金属检测还是 X 射线?下面的流程图是确定正确答案的良好起点。然而,存在一个犹豫不决的领域,即应用程序没有包装在箔中,并且铝以外的金属是潜在的污染物。在这里,需要对选项进行更复杂的评估。

也可能存在在生产线上的不同关键控制点需要一种以上类型的产品检测系统的情况。例如,明智的做法是在加工线的早期安装金属检测器,以去除大的金属污染物,如果这些污染物存在,可能会对下游机器造成损坏,或破碎成更小且不易检测的碎片。在生产线的下游,X 光机可以检查非金属污染物,并进行进一步的质量控制检查,而第二个更灵敏的金属检测系统位于生产线末端可用于对较小的金属污染物进行最终检查。

最后,虽然空间限制、总拥有成本和生产率目标等因素很重要,但值得重申的是,选择金属检测机或 X 射线系统进行产品检测的第一步是考虑应用——这是评估开始的地方。